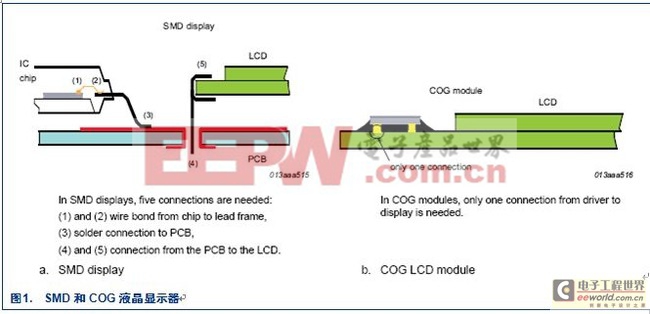

如今,很多液晶显示器都通过连接一个带封装的液晶驱动器IC实现显示功能,其通过印刷电路板(PCB)进行物理显示(见图1a)。这个概念(后文称为“表面贴装器件”或SMD概念)提供了一个坚固的机械解决方案,但要求更复杂及更区域聚集的PCB设计。

COG(Chip On Glass)技术是另一种设计方法,其液晶驱动器直接安装于显示屏上(见图1b)。这个概念(后文称为COG概念)减少了PCB上的走线和层数,削减了电路板的尺寸和复杂性,并减少了SMD概念中使用的IC封装。整体效果是降低了系统成本。

与SMD概念相反,COG要求IC和液晶模块制造商之间有严格的生产和设计协调。NXP有实力支持COG应用,因其与世界各地的主要液晶模块制造商关系紧密,且在为COG应用设计液晶驱动器方面已有超过10年的经验。

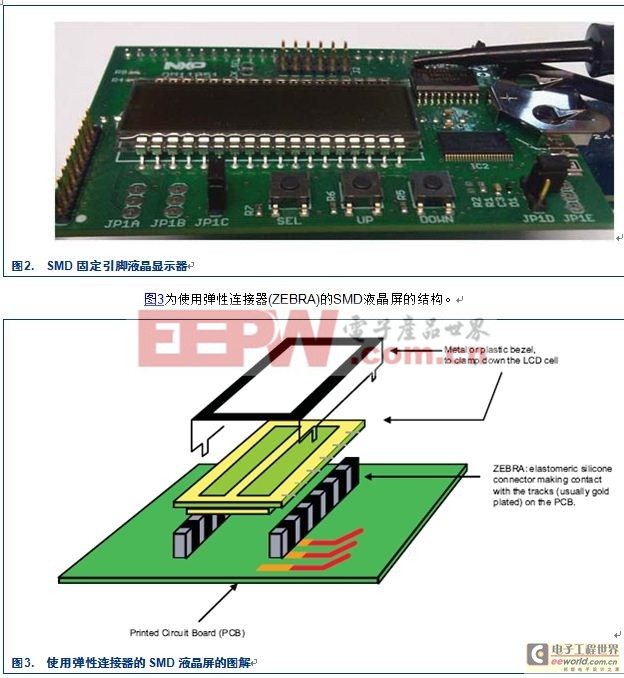

对于SMD液晶屏来说,显示器和显示器驱动都直接安装在PCB上。显示器和PCB之间的连接通过固定引脚或弹性连接器(ZEBRA)实现。以4*60 液晶区段驱动器为例,在复用1:4模式下具有最高240个区段,结果是显示驱动器和PCB以及PCB和显示器之间具有最高64个连接。(128区段显示和36连接的示例,见图2)。

SMD显示屏包括液晶单元,一个金属或塑料边框,后者将液晶单元压到弹性连接器(ZEBRA)上,然后与PCB上的走线连接。ZEBRA连接器由交替的细间距导电段和隔离段组成,嵌于两个隔离带之间。金属或者塑料边框都施加一种压力,轻微挤压ZEBRA以保证液晶屏与PCB严密接触。

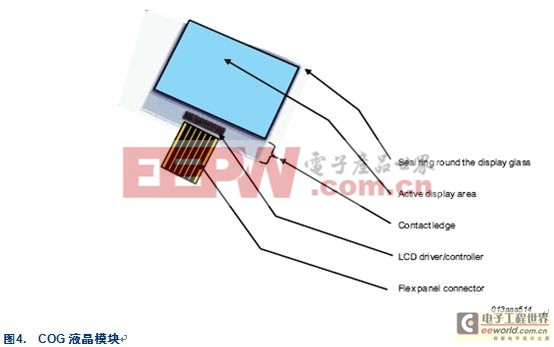

液晶驱动器IC自身产生显示器控制和驱动信号。弹性面板连接器(FPC)将显示驱动器IC连接到微控制器(见图4)。

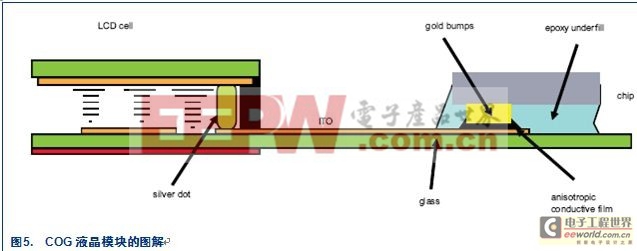

在COG模块中,组成液晶屏的两块玻璃板之一向外延伸,提供安装和连接液晶驱动器的空间(见图4和图5)。通过铟锡氧化物(ITO)电极与显示屏连接,前者装配于玻璃板表面并通过异方性导电膜(ACF)连接到安装于驱动器IC的连接垫上的金接点。

对于COG,非封装显示驱动器IC(没有封装的显示驱动器)已足够;只要求显示驱动器IC具有能接触到液晶屏上的ITO走线的金接点。

LCD驱动器IC的放置可以在有效显示区域的任何一侧。这允许将液晶驱动器IC放置在较小的一侧以使接触平台最小化,降低费用。

COG技术允许几个液晶驱动器IC直接串接在接触平台上,以便能够驱动更大的显示屏分辨率。

COG技术允许将显示屏连接到PCB的最恰当位置,即使与微控制器有些距离也可以。

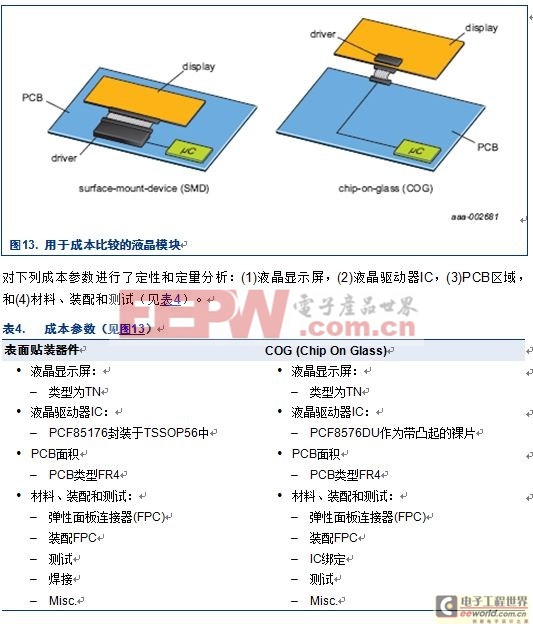

下面将对SMD和COG显示系统来进行比较(见图6)。在SMD概念中,显示器和显示器驱动都直接安装在PCB上。在COG概念中,显示驱动器安装在显示器模块上且通过弹性面板连接器(FPC)连接到PCB。

PCB是主要的成本因素;PCB越大越复杂(层数、过孔数),成本越高。通过将SMD液晶模块换为COG液晶模块,PCB可以去掉显示模块和显示驱动器,节省了电路板空间并降低了电路板复杂性。这将有利于降低总系统成本。

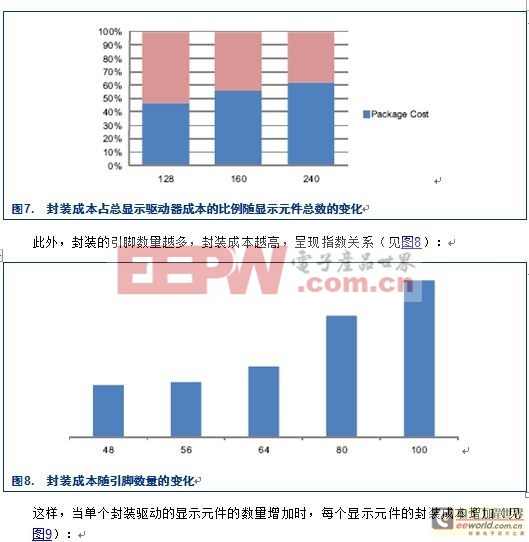

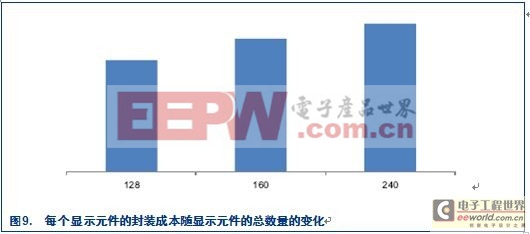

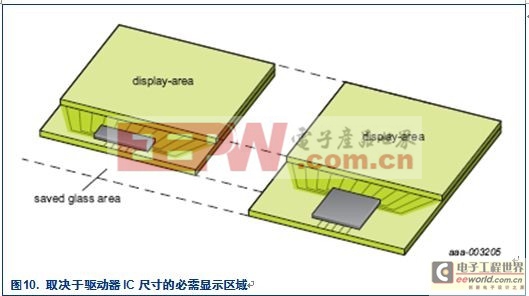

液晶驱动器也是一项主要成本,驱动器的大部分成本源于封装。将封装液晶驱动器换为未封装液晶驱动器能节约大量成本(见图7)。但是图7没有反映出COG液晶模块所需的金接点的额外成本:

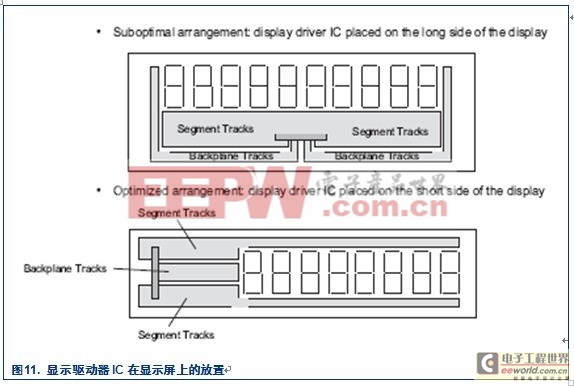

显示屏是液晶模块成本的下一主要项目,它的成本直接与显示区域大小成比例。在COG案例中,要求额外的显示屏区域来容纳液晶驱动器IC。此附加区域的尺寸主要根据:(1)驱动器IC的物理尺寸和(2)液晶元件的X-Y尺寸。理想情况是,驱动器IC设计的越长越好,这样其宽度可以最小。驱动器IC越窄,额外要求的显示屏区域就越窄。大部分NXP COG液晶驱动器IC设计时都谨记这一目标——长而窄,以降低显示屏成本(见图10)。

为了逐步降低成本,显示驱动器IC应尽量放置在有效显示区域的较小一侧(见图11):

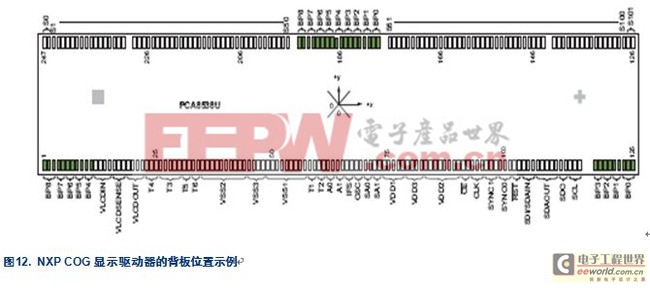

为了灵活地进行此操作,显示驱动器IC应尽量在其两侧都配有背板输出。所有最新NXP COG显示驱动器IC设计时都谨记这一目标——两套背板输出,IC的每个长边都有一套(见图12)。

在材料和装配方面,COG液晶显示器方案比SMD液晶显示器方案在成本上更具优势。在COG案例中,没有必要放置和焊接液晶元件和液晶驱动器到PCB上,避免了该工艺步骤的成本以及检查和验证的成本。同样对于材料而言,根据显示器连接的数量,在SMD案例中,要求PCB和液晶元件之间有相当大数量的连接器(电源、段码、背板),而在COG案例中只要求必须连接电源和接口引脚。

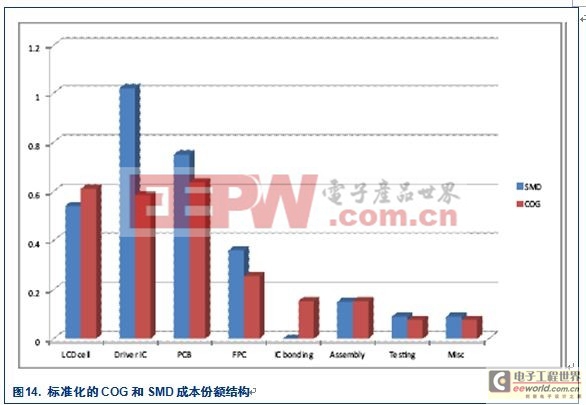

下面,将依据尺寸为40 mm ? 24 mm的160区段TN LCD计算模型,对SMD和COG的成本结构可以进行进一步分析和比较。COG案例中,假设显示器由PCF8576DU驱动(40 ? 4液晶区段驱动器),SMD案例中由PCF85176驱动(工业用40 ? 4区段驱动器,装于TSSOP56中)。在SMD案例中,显示器为其原始尺寸(40 mm ? 24 mm)。在COG案例中,显示器稍微大一些(40 mm ? 26 mm),因为驱动器必须放置在显示屏上,这要求2 mm额外宽度。在此示例中,PCB类型FR4作为基准。SMD案例中的显示区域假设为80 mm ? 40 mm;COG案例中的显示区域为64 mm ? 40 mm。

为了进行等同比较,两个模块(SMD和COG)都使用弹性面板连接器(FPC),如图13所示。

在表5中,将比较SMD和COG的成本和份额结构。它给出了不同元件的成本结构和份额百分比,如表4所列。

图14逐一比较了每种费用的成本。它显示,驱动器IC可实现的最大成本节约,因为在COG概念中没有封装。但另一方面,COG概念要求增加显示屏区域。这反映了平衡的COG侧的成本增加。如图7所示,封装成本占驱动器成本的47 %到62 %之间,这取决于显示元件的数量。

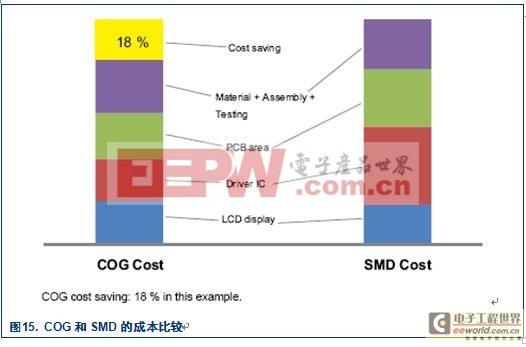

在此示例中,获益于COG,总成本节约量达到了18 %(见图15)。当然,实际成本节约取决于很多参数,包括各零件供应商的利润,但在此模型中没有纳入此点;改变这些参数也将改变节约的成本。

COG (Chip On Glass)技术是另一种设计方法,其液晶驱动器直接安装于显示屏上。COG与常规方法如表面贴装器件(SMD)相比有显著优势。从PCB上去掉液晶驱动器降低了PCB的复杂性,增强了应用设计和重新设计的可靠性并加强了其灵活性,以此来降低了系统成本。COG是一种非常可靠而且完善的技术,常用于汽车工业。