控制管理系统的设计与实现,该系统特点是以霍尔信号的位置和电机的速度进行估算,并在此基础上实现对的方波控制给出了控制系统硬件和软件的实现方法。实验根据结果得出:该系统的生产所带来的成本比较低,也能够满足

近年来,我国服装工业迅猛发展,对工业缝纫机的性能也就提出了慢慢的升高的要求。以直流无刷电机为动力单元的工业缝纫机正在占领原始缝纫机市场。直流无刷电机相比离合器电机具有体积小、动态性能好、控制方便等优点。新一代的工业缝纫机控制管理系统大部分带有光电码盘作为位置反馈来计算电机的位置和速度,此系统的优点是能准确得到电机当前位置,缺点是成本较高。

本文以直流无刷电机为控制对象,提出了一种无需光电码盘,而以霍尔信号为反馈的高性能低成本的工业缝纫机控制管理系统的方案。

工业缝纫机大部分功能的实现最终都需依靠伺服电机控制管理系统完成,所以伺服系统的性能好坏是影响控制器性能的关键。其主要的性能指标要求如下:

(1)起停迅速。因为起停时间涉及剑服装加工的生产效率,所以缝纫机操作人员对设备起停时间要求比较高,启停时间在200 ms和120 ms以内。

(2)定位精确。缝制过程结束后需要自动上下停针,要求机针定位精确,这影响到是否能顺利切线和拨线等操作,一般要求定位精度控制在5以内。

(3)起停非常频繁,一天需要工作16个小时之后,而且工作环境灰尘非常大,对控制器硬件电路的可靠性有很高的要求。

(4)调速范围宽和速度精度高。实现无级变速,调速范围200~5 000 r/min,速度控制精度5 r/min。

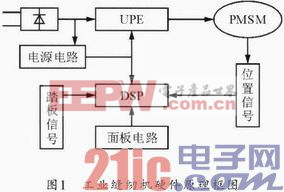

鉴于工业缝纫机伺服系统的性能指标,硬件控制单元采用Microchip公司新推出的主要针对电机控制的16位DSC控制芯片DSP IC33F。它具有一个16位CPU和一个DSP内核,除常见外设外,该芯片有一个6通道的电机专用MCPWM控制器。此装置大大简化了产生脉宽调制(PWM)波形的控制系统软件和外部硬件,通过编程可产生互补的三相6路PWM波形。可通过编程设置死区时间防止同一桥臂上2个功率管发生直通造成短路。芯片内既有快速DSP运算引擎,又有PIC单片机的接口驱动能力,最高可以运行至40 M IPS。芯片还为三相电机驱动控制设汁了8路PWM驱动、正交编码器接口和12位ADC等专用功能单元。功率电路采取智能功率模块IRAMS10UP60B为主体电路,针对工业缝纫机控制功能单一、管脚需求少和直流无刷电机驱动实时性强、运算复杂的特点,采用上述型号的DSC芯片可以构建一款简捷的驱动控制管理系统,该系统所需接口少,所用辅助线路少。因此能有效的降低成本。整个硬件系统的原理框图如图1所示:

如图1所示,交流220 V电压经过整流滤波之后为IPM模块提供直流电源。DSP根据捕获的霍尔位置信号确定转子的当前位置并计算电机的转速。输出的PWM经过智能功率模块IRAMS10UP60开启相应的MOS管,逆变产生三相电压供给无刷直流电动。电机驱动工业缝纫机的机头进行工作。调节调速盒能改变电机转速。其中IPM模块自身带有检测过温过流的电路,如检测到过温过流,立刻封锁PWM波形,并且把故障信号送到DSP做处理。