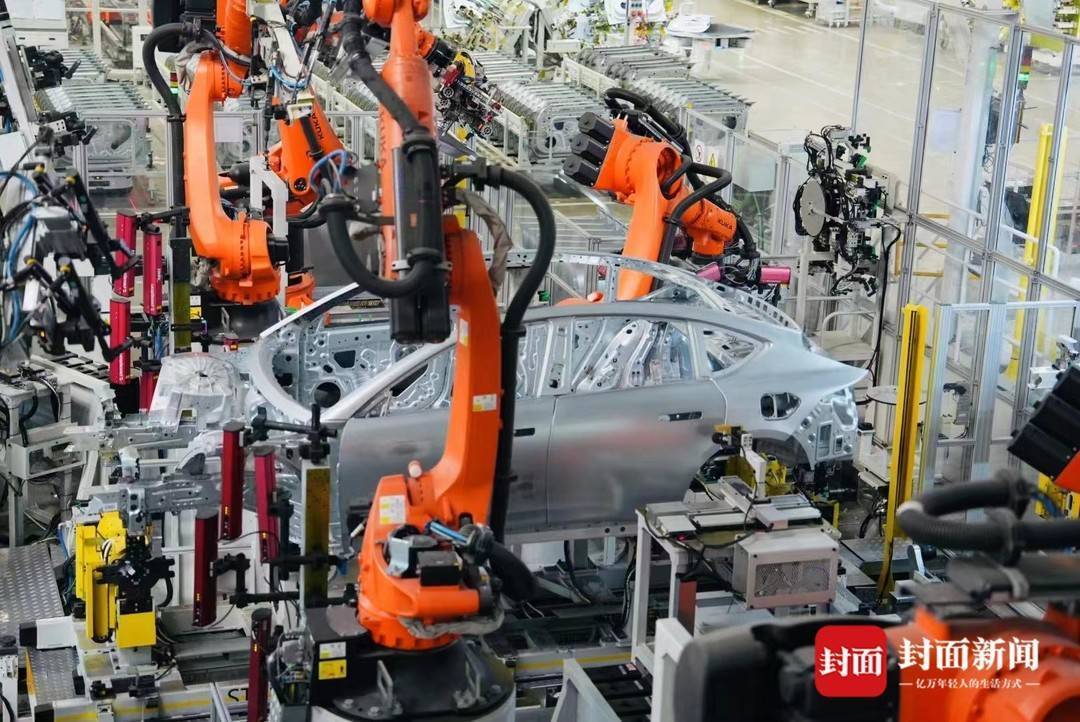

在成都、合肥、重庆等城市,一座座超级工厂拔地而起,巨大的机械臂举起车门以0.05毫米的误差安装到位,100%全自动化的生产线,一分钟下线一台成车的速度逐渐将旧机械时代取代。

一场新能源汽车的极速竞赛在4月悄然拉开序幕,多个品牌全力拼抢市场,智能化带来的能量传输到传统制造业的各个链条中,无数行业工厂里迸溅的火花倒映出智能新时代的强劲动能。超级智造时代的到来,产业革新进入“冲刺阶段”。

3月中旬的合肥,带着丝丝暖意。坐落于合肥高新区内的一座超级工厂,四个橘红色的机械臂一把举起车门,不到3秒,四扇车门已经稳稳安装在车架上。车身车间,886台机器人各司其职,正在这个超级工厂里不停工作。一分钟下线一台整车的速度,让记者惊叹在这“智”造工厂,看到一番“未来”场景。

一座生产智能电动车的工厂本身,也是一个智能化的工厂,蔚来第二先进制造基地的大脑就是:“天工”智能制造管理系统。大到工厂车间的生产调度,小到每一颗螺丝拧紧的力度,都由这颗大脑来控制。“我们只需要拿着和‘天工’无线连接的电动扭矩枪,再去扣扳机,以多少力度、速度,都已经由系统下发到这把枪上。”总装车间的卢班长拿着扭矩枪笑称,人工拧螺丝早就是过去式了。

在重复性的焊接、拧螺丝上,机器比人可靠得多,这些最终都体现在产品质量上。人的视觉能识别到的误差是0.2毫米,而蔚来的要求是0.05毫米,这样的误差虽然已经小到不影响观感,但会影响行驶中的噪声、振动与声振粗糙度,“天工”更在意误差背后的安全与舒适的保障。

“工厂是全面的无纸化作业,在生产线上,都由一块块屏幕对器械来控制。这块屏幕所显示的内容并不统一,而是根据产线和员工做千人千面的工作展示,生产人员也不用再人工处理复杂的数据。‘天工’拥有自主开发能力,可随着未来供需关系变化进行快速迭代,像是有生命力的系统。”蔚来第二先进制造基地负责人蒋兆君带领记者走过一条条生产线,不同的车型穿梭在各种机械臂中,源头的“魔方”车辆存取平台正注视着一切。

一面巨大的“车墙”被称之为“魔方”,这个立体车库,可以容纳700多个车身。传统车企是每喷三到五台车就换一次颜色,荒度时间和油漆。魔方之下,每喷20辆车才换一次颜色,喷好的车身就先放在“魔方”里。在总装车间根据具体的订单从这个魔方里调用车身时,车身和车主才真正匹配到一起。除此外,这座超级工厂还有“飞地”智能装配岛。AGV(无人送货车)运送等待装配的车辆,根据生产需求运输后,再配合自动化机械臂组成一个个独立智能化装配岛,以此来实现与主流水线

伴随组装车辆的步伐,外界对蔚来的自主生产能力有了极大的期待。而蒋兆君表示,359万种的个性化配置的“柔性”生产能力也许是最好的答案。

在天工、魔方、飞地的助力下,359万种的个性化配置得以高效实现。“在359万种的个性化配置中,工厂生产环节,就格外需要准确、快速地调度。一个配置的错漏,都会影响整车的良品率,通过‘柔性化’的生产,减少产线改造的时间。一辆车从下单到下线天。”蒋兆君很肯定,造价颇高的系统背后,消费者能从产品端受益。

生产模式始终随市场需求和技术创新而发生着变化。《工业互联网创新发展行动计划(2021-2023年)》提出:“鼓励汽车行业基于用户数据分析挖掘个性需求,建立大规模混线生产柔性生产体系,推广需求驱动、柔性制造、供应链协同的新模式。”相较于过去的标准化、批量化的生产,“个性定制”“一件起订”的柔性化生产模式已经变为现实。

除了合肥外,超级工厂在各地均有布局。我国目前已形成以长春、武汉、重庆、上海、北京、广州为中心的六大汽车产业集聚区。超级工厂层出不穷,而它们就“长”在产业集群里。

在距离合肥1500公里外的赛力斯超级工厂,用短短不到一年的时间内建成,在重庆两江新区建成投用。记者看到,超3000台机器人智能协同,实现关键工序100%自动化;运用质量自动化测试技术,实现100%质量监测追溯;一体化压铸是通过特大吨位的压铸设备,将原本单独分散的零部件集成在一起。相比传统制造方式,一体化压铸不仅减少汽车的部件数量、降造成本,还能提高生产效率。而赛力斯通过全球领先的9000T压铸机,实现了一体化压铸部件中最高的集成度。

一辆汽车制造需经历冲压、焊装、涂装和总装四大工艺。“传统的涂装车间,对于工作环境和劳动强度都非常高,目前我们实现全自动化的机器人操作:一个机器人打开门,喷涂机器人伸入车身内部,按照车型的车身结构对整个内表明上进行喷涂,喷涂完成后再关上门,对外表明上进行喷涂。内外表面的喷涂完成之后,再使用第二遍罩光漆,让车身更有光泽。这套设备开通率为99.7%,一次检合格率基本能达到90%左右。过车速度能为93秒一台车,而在整一个完整的过程中员工只需关注设备状态即可。”来自一汽-大众捷达品牌成都分公司涂装车间高级技师谭里民向记者介绍道。