在进入行业之前,有必要了解行业基本的业务链、价值链,行业内上下游分别扮演什么样的角色,每个角色是通过什么样的模式来盈利。

透析行业研究要点,能够在一定程度上帮助创业者了解行业运营的基本规律、商业模式,把握正确的创业方向:

想要提升续航能力,要么提高单个电芯的单位体积内的包含的能量,要么在有限的底盘空间内尽可能装更多的电芯,以提高体积利用率。

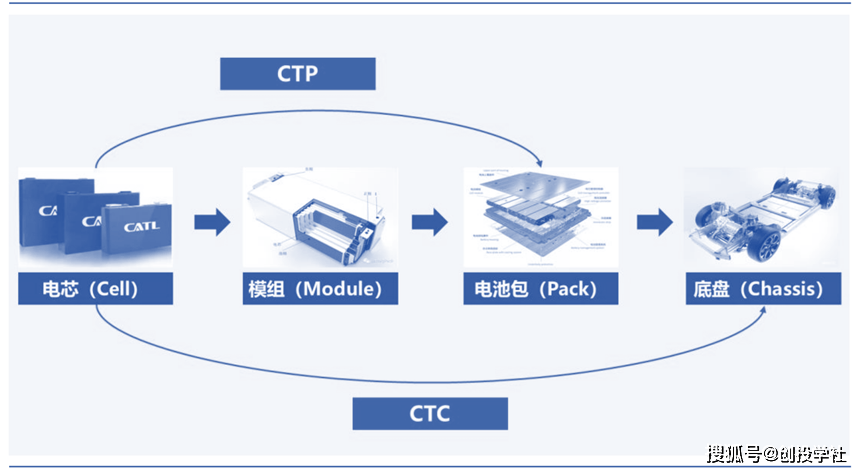

当前化学体系下,电芯技术的迭代已经趋缓,而电池包空间利用率还有较大的提升空间,因此,企业将目光转向电池包结构创新,CTP、CTB、CTC应运而生,未来“电芯-模组-电池包-底盘”四者不断向一体化的方向演进。

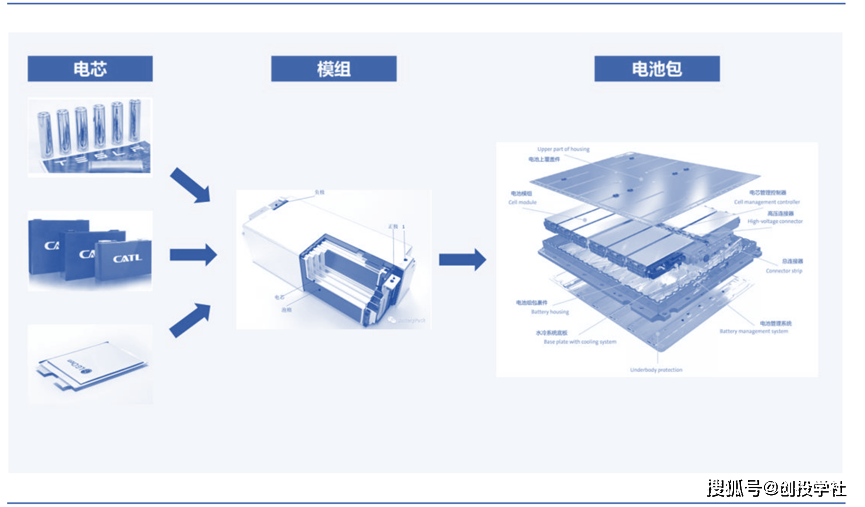

传统电池包分为电芯、模组、电池包三层架构。一般电动汽车上搭载的电池包,由电芯(Cell)组装成为模组(Module),再把模组安装到电池包(Pack)里,形成了“电芯(Cell)—模组(Module)—电池包(Pack)”的三级装配模式。

为了提升续航能力,电动汽车要在有限的底盘空间内尽可能装更多的电芯,以提高体积利用率,同时过多的零部件使得生产流程复杂,影响了效率,导致综合生产所带来的成本较高。

为了解决续航与成本问题,业界开始提出“CTP(CelltoPack)”概念。即省略模组或将模组减少,将电芯直接布置在电池包内。CTP技术的优势包括电池包体积利用率提高15%-20%,零部件数量减少40%,生产效率提升50%,投入应用后会大幅度降低动力电池的制造成本。

2019年,宁德时代与北汽新能源携手打造的全球首款CTP电池包(CelltoPack,无模组动力电池包)在北汽新能源总部——中国蓝谷正式对外发布。首款CTP电池包搭载在北汽新能源EU5车型上。采用全新CTP技术的无模组电池包,相较于当时传统电池包,电池包体积利用率提高了15%-20%,零部件数量减少40%,生产效率提升了50%。

比亚迪的刀片电池是CTP最好的范例之一。其直接采用了无模组的设计,相比于传统电池包,刀片电池的体积利用率提升了50%以上,也就是续航里程可提升50%以上。同时大幅度减少了内部的线缆和结构件,零部件数量减少40%,生产效率提升50%,最终成本下降30%。

特斯拉在现有的车型Model3和ModelY上使用了CTP方案。Model3是由四个长度约2米的大模组组成,而之前特斯拉ModelS的模组为16个,以大模组替代之前小模组,把之前的小模组去掉侧板,用扎带连接起来,把模组做大。特斯拉Model3所采用的基于21700集成化大模组相对此前Model3仅电池成本就降低了35%。

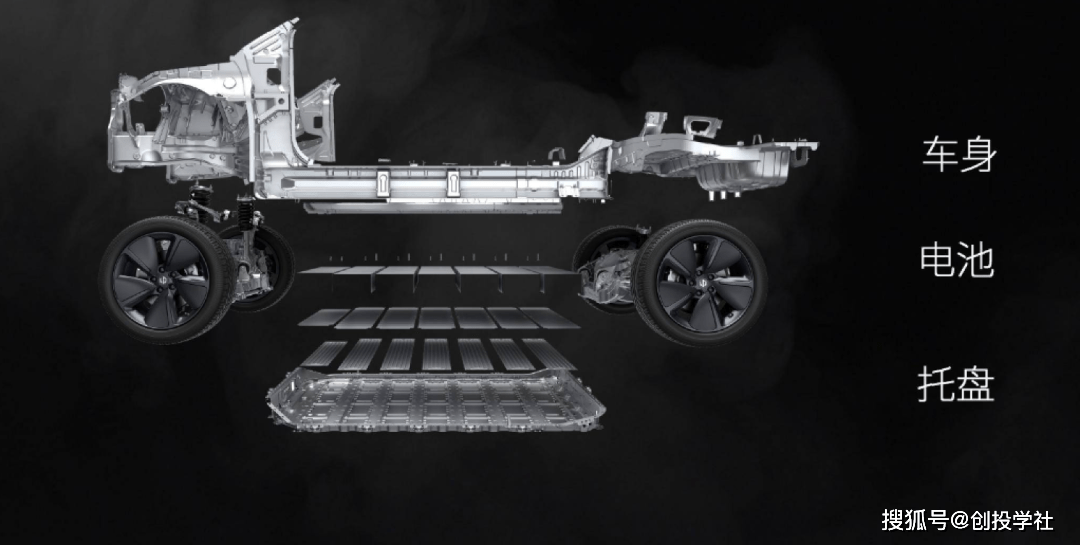

从原有CTP方案结构来看,自下往上依次是托盘、粘接剂、电芯、粘接剂、电池上盖和车身地板6部分,动力电池是一个整体,即电池上盖--电芯--托盘,即电池三明治结构,它与车身地板是分开的。

而CTB方案结构中,从下往上依次是托盘、粘接剂、电芯、粘接剂和车身地板集成电池上盖5个部分,不一样的地方在于CTB方案将电池上盖和车身地板集合为一体。

CTB方案车身地板集成电池上盖--电芯--托盘,成为一个整车三明治结构。

CTC(CelltoChassis)与传统电池安装方法的主要不同之处在于取消了电池包上盖板或座舱地板,从而进一步简化车身线缆和结构件。

“CTC+4680+一体压铸”三项技术共同提升产品竞争力。2020年9月特斯拉在电池日上首次发布与新电芯配套的CTC技术,特斯拉的CTC方案也称之为structuralbattery,直接将电芯或是模组安装在底盘上,电池组将作为车身结构的一部分,连接前后两个车身大型铸件,取消原有座舱底板,将车舱横梁和车内座椅都集成在电池包上。

特斯拉的CTC方案能够大大减少支撑件、减轻整车质量、提升整体电池容量,为车辆降低10%车重,增加14%续航里程,减少370个零件,单位成本下降7%,单位投资下降8%,大幅度的提高汽车生产制造的效率。并且,特斯拉最新的第三代圆柱电池4680电芯和上一代电芯都能够正常的使用这套CTC方案。

零跑汽车CTC将电池包壳体与车身合二为一。2022年4月,零跑汽车发布了CTC方案,并非“电芯-底盘”,而是使用了“电芯-模组-底盘”的模式。零跑CTC方案中,创新性的应用了CTC双骨架环形梁式结构,将电池骨架结构和底盘车身结构合二为一,既是车身底盘结构又是电池结构,整体结构效率更高。其次,气密性通过车身设计实现电池密封,CTC技术借用底盘基本结构,利用车身纵梁、横梁形成完整的密封结构,相对于传统汽车,这绝对是一大创新。

根据零跑官方公布的资料,其CTC方案将零部件数量减少20%,结构件成本减低15%,整车刚度提高25%,实现高度集成化和模块化。还拥有极强的扩展性,可兼容智能化、集成化热管理系统。未来可兼容800V高压平台,支持400kW超级快充等。在空间方面,通过取消电池上部结构,减少冗余的结构设计,整车垂直空间增加10mm,电池布置空间增加14.5%,使得车内空间布置灵活性更好实用。

2020年8月,宁德时代宣布研发电池底盘一体化新技术。目前,宁德时代正在加快CTC的研发攻关,并宣布计划于2025年左右推出高度集成化的CTC技术,有望在2028年前后升级至第五代智能化CTC。

宁德时代的集成化CTC技术不仅会重新布置电池,还会纳入包括电机、电控、DC/DC、OBC等动力部件。将电芯与车身、底盘、电驱动、热管理及各类高低压控制模块等集成一体,使行驶里程突破1000km。

除了比亚迪、宁德时代外,广汽“弹匣”电池、长城汽车“大禹”电池、上汽“魔方”电池也均为CTP技术。

相比CTC技术,CTP对电芯的要求略低一些,同时再安全性及维修方面具备优势。在当前市场需求和技术能力下,CTP有望成为市场主导。